Productos

PRODUCTOS

¿Qué aplicación buscas?

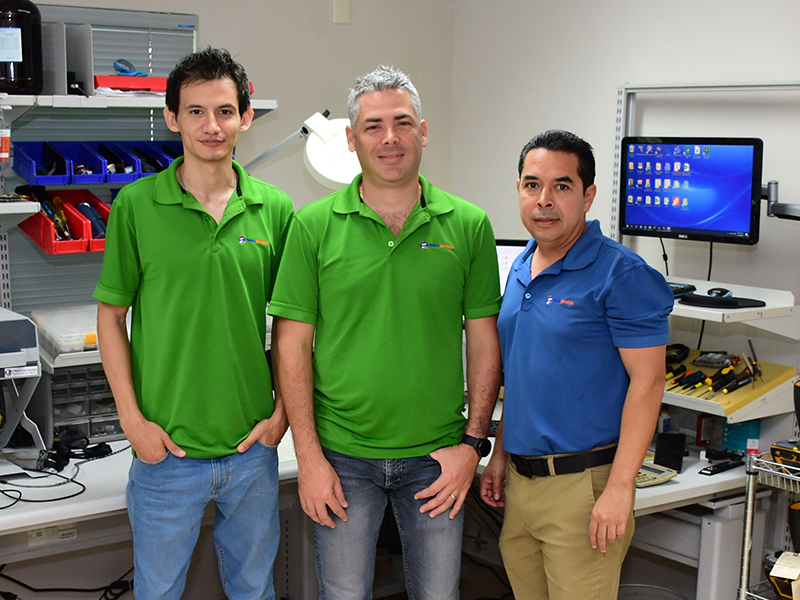

Centro de Servicio y

Laboratorio de Calibración

Contamos con un centro de servicio certificado por Thermo Fisher Scientific y un Laboratorio de Calibración acreditado en ISO/IEC 17025:2017 en la ciudad de Tampico Tamaulipas, donde contamos con stock de refacciones, patrones certificados NIST y todo el equipamiento con personal técnico calificado y certificado para realizar el mantenimiento, servicio y soporte técnico a los analizadores Niton XRF de todos nuestros clientes.

2000+Nitons instalados en México

36Años de experiencia

200+Ciudades presentes

Clientes